Nowa jakość termoizolacji – styropian formowany

|

Styropian znajduje powszechne zastosowanie przy ocieplaniu budynków, a jego poszczególne odmiany mogą się diametralnie różnić pod względem parametrów, wsadu surowcowego, a nawet sposobów produkcji.

Technologią, która ma szansę zmienić rynek termoizolacji, jest metoda agregatowa, którą producenci wykorzystują do wytwarzania płyt o udoskonalonych właściwościach.

Polistyren ekspandowany, w skrócie EPS, jest stosowany jako materiał termoizolacyjny już od lat 50. W dekadę później jego podstawowa, biała odmiana znalazła powszechne zastosowanie jako materiał stosowany przy termomodernizacjach budynków metodą ETICS. Dziś jest dostępny w formie prostokątnych płyt, które w zależności od zastosowanych domieszek i przeznaczenia mogą przybierać różne kolory. Obecnie najlepszym izolatorem jest szary styropian, którego właściwości poprawia dodatek kompozytu grafitu. Kolejną ważną zmianą, która ma wpływ na parametry styropianu, jest metoda jego produkcji. Oprócz najczęściej spotykanego styropianu ciętego z bloku na rynku pojawiły się płyty formowane w prasie. Czym różnią się od klasycznego styropianu?

Pełna powtarzalność parametrów

Choć oba rodzaje styropianu – cięty z bloku i bezpośrednio formowany powstają z polistyrenu w postaci spienionego granulatu, przebieg samego procesu produkcyjnego jest inny. W tradycyjnym procesie spienione granulki są formowane w jeden blok, który jest następnie cięty na mniejsze elementy w formie płyt, a później poddawany frezowaniu w celu obróbki brzegów i naniesienia oczekiwanej struktury. W technologii formowania wszystkie te procesy następują jednocześnie. Gotowe elementy są wytwarzane w ramach jednego, powtarzalnego i w pełni kontrolowanego cyklu.

- Odpowiednio dostosowując temperaturę, ciśnienie pary i czas spieniania, mamy pełny wpływ na finalne parametry każdego z produkowanych elementów. Forma jest napełniana granulatem w kilku miejscach, co pozwala zapewnić równomierną gęstość materiału na całej powierzchni. W tak produkowanych płytach zachodzą minimalne naprężenia, które zasadniczo nie powodują odkształceń. Poddane stabilizacji w próżni płyty zachowują swoją prostokątną geometrię i płaskość, co ma znaczenie zwłaszcza w przypadku produkowanego przez nas styropianu fasadowego Knauf Therm ETIXX z dodatkiem grafitu. W układanych z niego warstwach ocieplenia nie występują szczeliny, a termoizolacja szczelnie przylega do muru. W istotnym stopniu przekłada się to na jakość wykonawstwa – opowiada Dariusz Witecki, technolog produkcji w firmie Knauf Industries.

Jak podkreśla ekspert, technologia ta pozwala uzyskać materiał o gęstszej strukturze i większej spoistości. Płyty składające się z ciasno upakowanych granulek nie kruszą się w narożach, a w trakcie badań wykazują większą odporność mechaniczną. Zbita i zamknięta struktura cząstek wpływa także na zmniejszoną nasiąkliwość materiału.

- Technologia agregatowa pozwala również produkować styropian o właściwościach hydrofobowych. Ciasno upakowane granulki pozostają zamknięte w powłoce polimerowej, co sprawia, że materiał jest nienasiąkliwy. Odróżnia ją to od metody cięcia rozgrzanym drutem, gdzie dochodzi do stopienia się i otwarcia struktury granulek. W procesie produkcji styropianu do izolacji fundamentu Knauf Therm Hydro dostosowujemy parametry procesu w taki sposób, by materiał nie tylko uzyskał wysoką gęstość 18 kg/m3, lecz również nieprzepuszczalny powierzchniowy naskórek, dzięki czemu jest podwójnie chroniony przed wilgocią - mówi technolog.

Forma przyjazna w stosowaniu

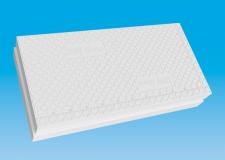

Różnice pomiędzy styropianem ciętym z bloku i formowanym w prasie mogą przejawiać się nie tylko w niewidocznych gołym okiem parametrach, lecz także w wyglądzie. Przede wszystkim technologia agregatowa pozwala produkować płyty o niestandardowych wymiarach, dowolnym kształcie i strukturze, dzięki czemu materiał można lepiej dostosować do potrzeb wykonawców.

- Z doświadczeń z rynków zachodnich wynika, że płyty termoizolacyjne o większych rozmiarach nie tylko poprawiają ergonomię pracy instalatorów, ale też parametry warstwy ocieplenia. Dzięki metodzie formowania pneumatycznego mogliśmy nadać płytom fasadowym Knauf Therm ETIXX o 20% większą długość i szerokość. Dlatego jednorazowo można pokryć nimi większą powierzchnię, a stosunek użytych kołków do powierzchni ocieplenia staje się korzystniejszy. Warto wspomnieć także o możliwości nadania materiałowi dowolnej struktury. Gofrowana powierzchnia płyt ETIXX zapewnia dobrą przyczepność kleju bez potrzeby szlifowania. W ten sposób znacząco zmniejsza się pracochłonność układania termoizolacji – podkreśla ekspert.

Technologia wtrysku ciśnieniowego pozwala na precyzyjne wytłoczenie w tworzywie nawet bardzo skomplikowanych wzorów i symboli. Firma Knauf Industries wykorzystała tą zaletę do naniesienia na płyty wskazówek montażowych, podziałek wskazujących miejsca docinania czy wreszcie bardzo precyzyjnych frezów umożliwiających układanie płyt na tzw. zamek. Najlepszym przykładem na duże możliwości produkcyjne, jakie daje metoda formowania styropianu, są płyty Knauf Therm Floor Heating, które pozwalają na trwałe mocowanie rur wodnego ogrzewania podłogowego bez użycia klipsów montażowych. Struktura złożona ze specjalnie uformowanych wypustek i biegnących między nimi użebrowań nie byłaby możliwa do uzyskania w tradycyjnym procesie produkcyjnym.

Nadesłał:

E.C.H.O. Communications

|