Technologie 3D nowym standardem produkcji w motoryzacji

|

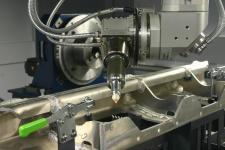

Nowe technologie wycinania i spawania dostarczają ergonomiczne i precyzyjne rozwiązania dla produkcji w branży motoryzacji. Do niedawna najczęściej stosowaną metodą było cięcie laserowe 2D, najlepiej sprawdzające się przy płaskich blachach. Bardziej złożone kształty i formy wymagają jednak innowacji

Konkurencja wymaga innowacji

Rosnąca konkurencja w branży obróbki metali wywołuje coraz łatwiej zauważalne przykłady segmentacji rynku, które różni strategia rozwoju. Niezależnie od różnic wynikających z najczęściej realizowanego typu zleceń we wszystkich gałęziach tego przemysłu można zauważyć dwa podstawowe kierunki rozwoju – nacisk na elastyczność realizacji czyli przyjmowanie zleceń na małe serie lub pojedyncze prace oraz ciągły rozwój technologii obróbki. Dla firm zajmujących się seryjną obróbką elementów jak np. branży motoryzacyjnej, najważniejszy będzie ten drugi kierunek, odpowiadający za podnoszenie wydajności i precyzji produkcji za sprawą unowocześnienia parku maszyn. Przykładem takiej strategii jest coraz częściej spotykana wśród przedsiębiorców zmiana technologii cięcia z dwu, na trójwymiarową. Laserowe maszyny do cięcia 3D charakteryzują się znacząco większymi możliwościami od ograniczonej niemal wyłącznie do płaskiej blachy technologii 2D. To rozwiązanie technologiczne pozwala na obróbkę bardzo złożonych, trójwymiarowych elementów. Umożliwia nie tylko cięcie, ale również np. spawanie, fazowanie czy napawanie. Zastępuje przy tym kilka operacji w technologii konwencjonalnej, przez co przynosi wymierne oszczędności na koszcie zakupu dodatkowego sprzętu oraz zatrudnieniu i przeszkoleniu personelu do jego obsługi . Spektrum zastosowania laserowych systemów 3D w przemyśle samochodowym jest szerokie, m.in. ma zastosowanie przy produkcji karoserii, wałków, układów wydechowych czy przekładni.

Na czym polega spawanie laserowe?

Branża samochodowa, gdzie połączenia laserowe są szeroko stosowane do zespalania części nadwozia i podwozia, jest konkretnym przykładem zastosowania spawarki laserowej. Jest ona coraz bardziej powszechna w obróbce wszelkiego rodzaju materiałów w produkcji. Technologia ma doskonałe wyniki łączenia aluminium, stali węglowych i kwasoodpornych oraz materiałów dotychczas trudnych do spawania, dlatego jest niezastąpiona w produkcji pojazdów samochodowych, autobusów, pociągów i ich elementów składowych.

- Praca spawarek laserowych polega na dostarczeniu do obszaru styku łączonych przedmiotów skoncentrowanej wiązki laserowej. Duże gęstości mocy wiązki lasera sprawiają, że proces odbywa się na minimalnym poziomie energii liniowych wymaganych do stopienia złącza. Wpływ ciepła obejmuje bardzo wąskie strefy, a odkształcenia złączy są nikłe. Precyzja i dokładność laserowa sprawia, że spawane przedmioty nie wymagają wykańczającej obróbki mechanicznej. Dodatkową zaletą laserowej metody łączenia jest uzyskanie różnorodnej geometrii spoin, a sam proces jest szybki, czysty i łatwy do automatyzacji - wyjaśnia Marek Wodnicki, dyrektor ds. technicznych w fimie Treko Laser, specjalizujacej się świadczeniu innowacyjnych usług spawania i wycinania 3D na potrzeby producentów samochodów, autobusów i wagonów.

Co charakteryzuje cięcie laserowe?

Proces wycinania laserowego można określić dwoma najważniejszymi słowami: precyzja i uniwersalność. Wycinarki umożliwiają łatwe cięcie powierzchni, które dotychczas przedsiębiorcy uznawali za wymagające i trudne w opracowywaniu. Za precyzję obróbki tych elementów odpowiada szereg czynników, do których należałby zaliczyć: dużą przestrzeń roboczą - przykładowo dla maszyn typu Fiber o mocy 3kW to aż 4000X2000X750 mm. , dokładność cięcia laserem, która wynosi 0,1 mm. Dodatkowym wsparciem dla takich systemów jest zastosowanie programów komputerowych CAD czy CAM 3D, które stały się standardem programowania cięcia laserowego nawet przy wykonywaniu pojedynczych detali. Dobra jakość rusztów minimalizuje odpryski, a samo cięcie odbywa się bezstykowo. Pozwala to na cięcia w blachach szlifowanych i polerowanych bez naruszenia ich powierzchni.

- Technologia laserowego cięcia 3D stanowi bardzo uniwersalne rozwiązanie. Wiązka lasera pozwala ciąć i spawać różnego typu materiały o szerokim zakresie grubości. Stal konstrukcyjna, nierdzewna, ocynkowana, aluminium, tytan, mosiądz i miedź – system imponuje swoimi możliwościami. Wykorzystanie osi obrotowej przy wycinaniu w rurach i profilach to nie wszystko – technologia 3D daje od razu możliwość fazowania ciętej powierzchni. Dowolna jest też ilość wycinanych egzemplarzy i ich kształt, który będzie powtarzalny przy większej ilości ciętych elementów – zawsze będzie identyczny. W przypadku produkcji seryjnej, nawet przy niewielkich seriach, przyspiesza to czas i minimalizuje jej koszty. System współrzędnościowego pomiaru położenia detalu umożliwia precyzyjne jego bazowanie, zarówno przy wycinaniu jak i spawaniu – mówi Bogusław Wójcik, główny technolog firmy Treko Laser

Charakterystyka technologii cięcia laserowego w trzech wymiarach sprawia, że wzrostowi ulega szybkość i oszczędność produkcji – wysoka jakość ciętej krawędzi nie wymaga dalszej obróbki wykończeniowej, a programy optymalizują przebieg procesu, obliczając maksymalne wykorzystanie surowców – ilość materiałów zużywających się jest nikła. Jeśli dodamy do tego spawanie niewymagające dodatkowych materiałów, to koszt wykonania cięć i spoin przy użycia lasera będzie niższy nić przy tradycyjnych technologiach. Inwestycja w rozwój technologii, która z założenia kojarzy się z dodatkowymi kosztami w praktyce przynosi wymierne oszczędności wynikające z ograniczenia wydatków, usprawnienia przebiegu i podniesienia jakości całego procesu obróbki.

Nadesłał:

bskowron

|